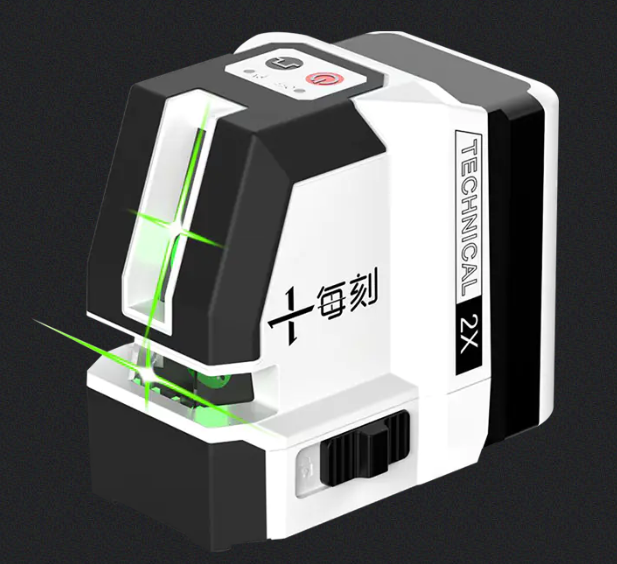

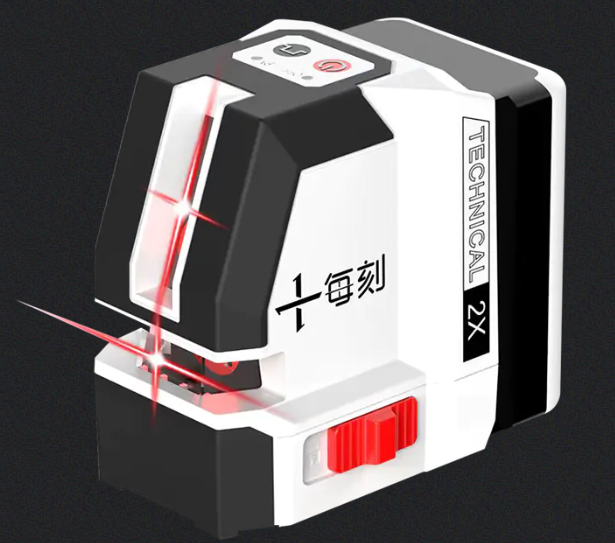

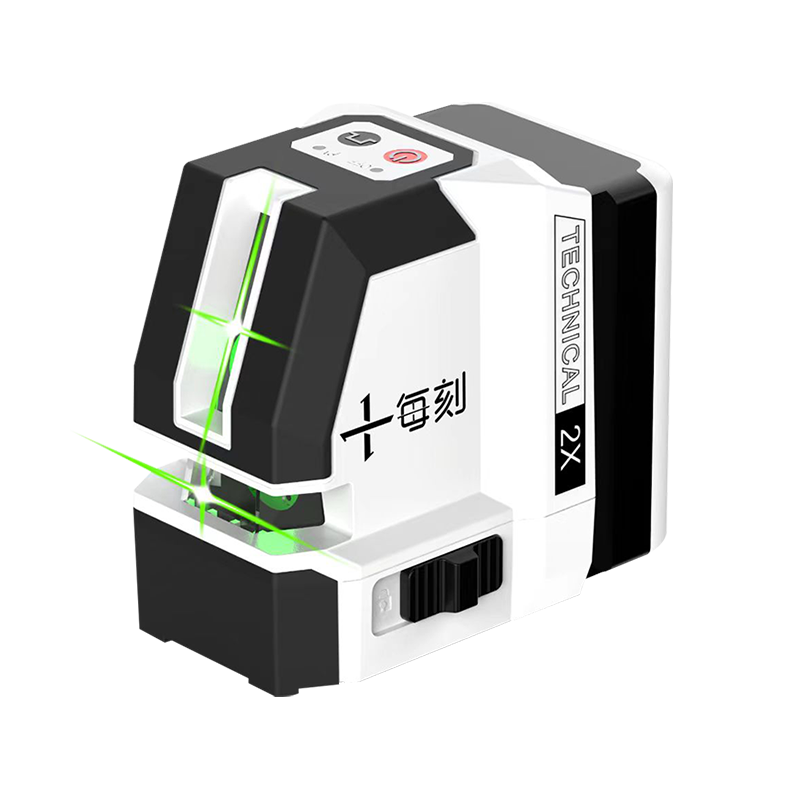

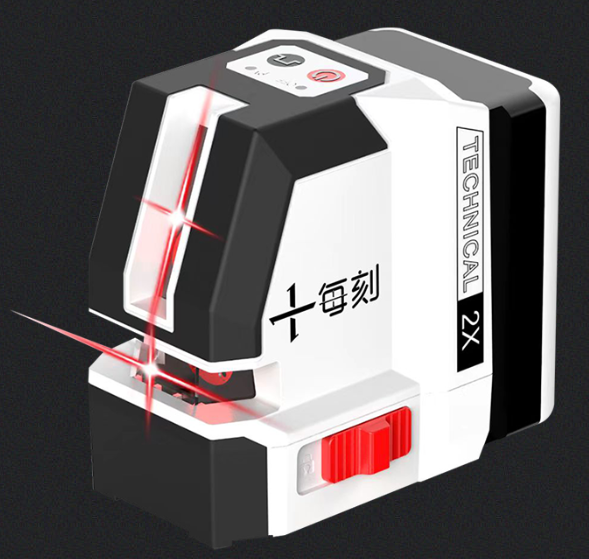

Como herramienta de medición de precisión, el buen rendimiento del nivel láser rojo de 2 líneas depende de la tecnología láser avanzada y las funciones inteligentes, y también está estrechamente relacionado con el fino proceso de fabricación detrás de él. El proceso de fabricación determina la confiabilidad, precisión y durabilidad del equipo, y es un factor clave para garantizar que el nivel láser rojo de 2 líneas mantenga una medición eficiente en escenarios de aplicaciones complejos.

1. Selección de materiales de alta calidad.

La fina fabricación del nivel láser rojo de 2 líneas comienza con la selección de materiales. Para garantizar la durabilidad del equipo y la estabilidad de la medición, los fabricantes suelen elegir aleaciones y plásticos de ingeniería de alta resistencia. Estos materiales pueden resistir eficazmente el desgaste y el impacto del entorno externo y también son livianos, lo que facilita el transporte y la operación del equipo. Además, algunos niveles láser de alta gama utilizan materiales especiales a prueba de golpes y colocan estructuras amortiguadoras alrededor de componentes clave, como fuentes láser y sistemas ópticos, para reducir el impacto de las vibraciones externas en la precisión de la medición.

Para las lentes del sistema óptico, a menudo se utiliza vidrio óptico de alta calidad, que se trata con un revestimiento multicapa para garantizar que la transmisión del rayo láser no se vea interferida por factores ambientales. La alta transmitancia de luz y la baja tasa de dispersión de la lente garantizan la claridad y precisión de la línea láser roja, que también es la base para que el nivel láser mantenga una alta precisión a largo plazo.

2. Tecnología de procesamiento de precisión

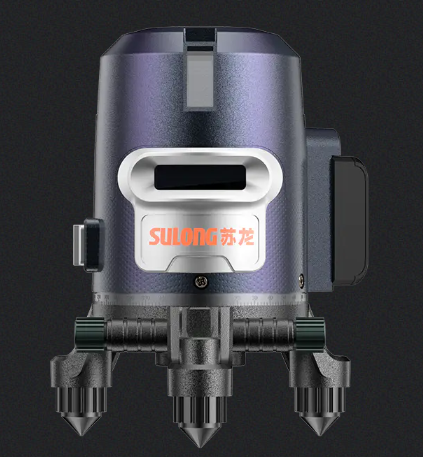

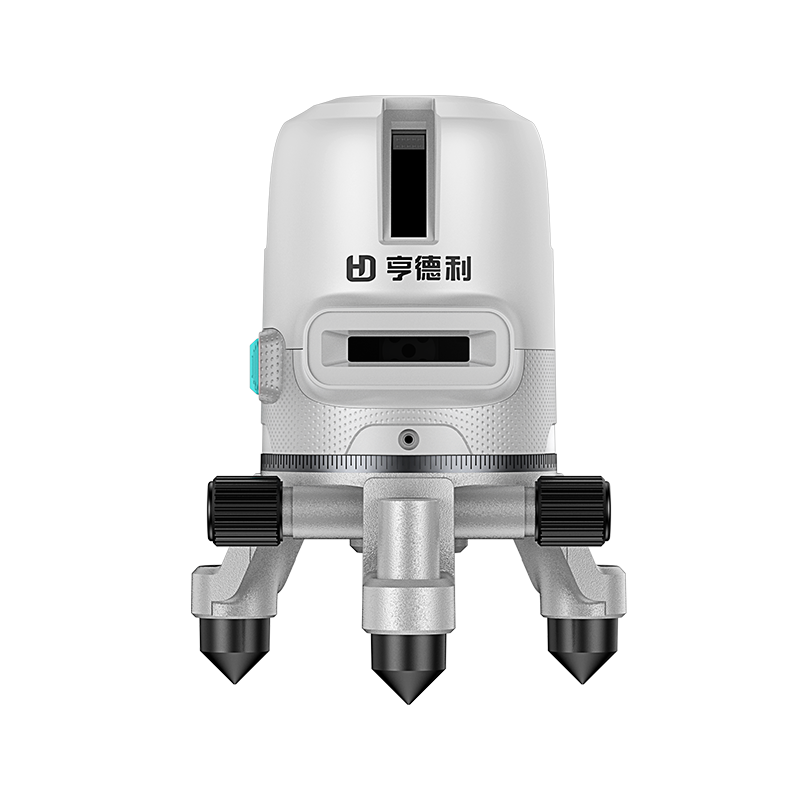

En el proceso de fabricación del nivel láser rojo de 2 líneas, la tecnología de procesamiento de precisión es una de las claves para garantizar el rendimiento del producto. Los componentes principales del nivel láser, como el transmisor láser, la montura de la lente, el sistema de ajuste óptico, etc., generalmente deben completarse mediante mecanizado de alta precisión y procesamiento CNC. Los requisitos de precisión dimensional de estos componentes son muy altos, generalmente dentro del nivel de micras, y cualquier ligera desviación puede afectar la precisión de la medición final.

Tomando el transmisor láser como ejemplo, el proceso de fabricación debe garantizar que el error de alineación entre el eje del tubo láser y la carcasa del dispositivo sea extremadamente pequeño, para garantizar que la línea láser permanezca recta en una larga distancia. Además, el módulo autonivelante y el mecanismo de ajuste dentro del dispositivo también deben ensamblarse y calibrarse con precisión para garantizar que el dispositivo pueda lograr un ajuste automático de alta precisión en diferentes ángulos.

También se requiere que el procesamiento del shell del dispositivo sea estricto. La carcasa no sólo debe garantizar la estabilidad estructural, sino que también debe tener en cuenta múltiples funciones, como la resistencia al polvo y al agua. Por lo general, se utilizan procesos de moldeo por inyección o fundición a presión de alta precisión, y se utilizan procesos meticulosos de esmerilado y pulido para garantizar el acabado de la superficie y la estanqueidad de la carcasa para evitar que entre polvo o humedad al interior y afecte la precisión.

3. Proceso de montaje fino

Además del procesamiento de las piezas, el proceso de montaje del nivel láser rojo de 2 líneas también es extremadamente preciso. Debido a la compleja estructura interna del equipo, que involucra múltiples componentes centrales como un transmisor láser, un grupo de lentes, un módulo de nivelación y un módulo de potencia, el proceso de ensamblaje debe realizarse en un taller libre de polvo para evitar que las partículas de polvo interfieran con la óptica. Sistema y componentes electrónicos.

Durante el proceso de ensamblaje, cada componente debe calibrarse y depurarse uno por uno para garantizar que esté exactamente en su lugar en la posición preestablecida. En particular, la instalación de la lente óptica debe ajustarse y probarse repetidamente para garantizar que la línea láser permanezca horizontal o vertical a diferentes distancias. Este proceso tiene requisitos técnicos muy altos para los trabajadores y generalmente requiere técnicos capacitados profesionalmente. El montaje del sistema de nivelación automática también es muy delicado. El sistema depende del trabajo preciso del giroscopio o sensor de gravedad, por lo que debe ajustarse y calibrarse muchas veces durante la instalación para garantizar que pueda responder rápidamente y ajustar la posición de la línea láser en diferentes ángulos.

English

English Español

Español 简体中文

简体中文